锦桥纺织网—资讯频道> >正文

淼卡纤维的性能测试和吸湿放湿过程研究-乐鱼网页登录入口官网

薛建昌(石家庄常山恒新纺织有限公司)王倩蓉 张瑞寅 薛文良(东华大学)

[编辑:cyx] [发布时间:2015-11-27 13:11:57] []

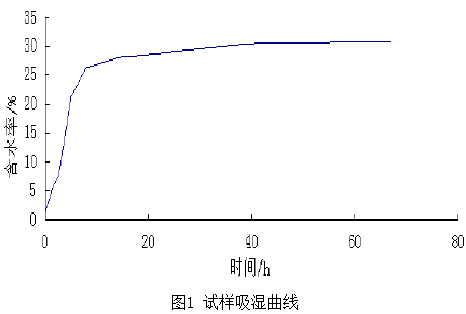

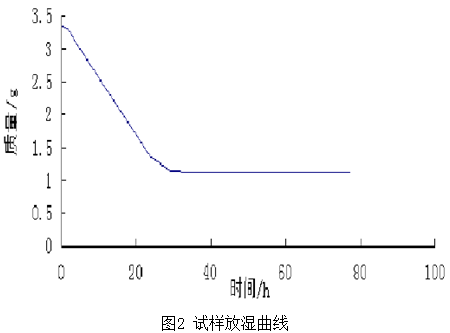

摘要:介绍了高吸湿纤维的国内外研究现状及高吸湿纤维的分类方法;以上海正家纤维公司出产的淼卡纤维为试样,测定了在温度为22℃、相对湿度为64%的条件下,该纤维的部分物理性质,包括平均回潮率为31.96%,平均细度为2.19dtex,纤维的平均拉伸强力为3.36cn;测试了淼卡纤维在标准大气条件下的吸放湿性能,给出了纤维在标准大气条件下的吸放湿曲线,并对实验结果进行分析,得出结论:淼卡纤维具有很强的吸湿能力,属于快吸慢放型纤维,且纤维存在较大的吸湿滞后性,得到纤维的吸湿滞后值为18.98%。

关键词:高吸湿纤维;吸湿;放湿

近年来,随着人们生活水平的提高,对于服装或服装面料舒适性的要求越来越高,而服装穿着的舒适性与材料的吸放湿特性密切相关。因此,国内外对于吸水、吸汗纤维的研究与开发愈来愈重视,该类纤维的生产规模迅速的扩大。

目前,高吸水纤维的主要生产国有加拿大、美国、日本等,其中属日本在这方面的研究经验及产品开发最为丰富。加拿大阿尔伯达省卡尔加利市的camelot super absorbents有限公司在1994年便开始高吸水纤维fibirdri和fiberborb的中试生产;美国arco化学技术公司、bix fiberfilm公司和asahi化学公司在高吸湿纤维的生产研究领域也占有很大分量。而日本在这方面的研究相当广泛:比如钟纺是日本最大的高吸水纤维生产厂家,2002年高吸水纤维产量达到3500吨/年,其产品是聚丙烯酸盐高吸水纤维及高吸水无纺布;日本东丽公司在尼龙6中混入特殊的高吸湿性聚合物而制得的均匀相溶的聚合物混合体quup,quup既保持了尼龙原来的特性,又能使吸湿性提高2倍。

1 高吸湿纤维的分类

1.1原料分类

(1)纤维素类:通过对纤维素进行化学改性,将强亲水性的羧基引入纤维素的大分子链,进行羧甲基化。

(2)聚羧酸类:以聚羧酸和羧酸的共聚物为主要原料,添加其它可纺性较好的聚合物纺丝制备高吸水纤维。所制备的高吸水纤维可热交联,也可加入适量的多元醇交联,常用的不饱和羧酸单体主要有丙烯酸、甲基丙烯酸、丁烯酸等。

(3)聚丙烯腈类:通过对腈纶纤维的外层进行选择性亲水改性,改性后的外层和未发生变化的内层共同构成皮芯结构高吸水纤维。

(4)改性聚乙烯醇类:聚乙烯醇是一种有大量亲水基团的聚合物,它具有水溶性,能吸收大量的水分,如果向聚乙烯醇分子内引入羧基后,效果更显著。

1.2加工方法分类

(1)与亲水性单体共聚,使成纤聚合物具有亲水性

先进行聚合物交联制得可纺性高吸水性树脂,然后再纺丝成形制成纤维。聚合物交联法受到聚合物水溶液粘度及其分子量的限制。若控制聚合物溶液的浓度和粘度在较低值时,所得纤维的吸水倍率也较低,但仍比单体聚合法有利。

(2)采用亲水性单体进行接枝共聚

可纺性高吸水性树脂采用吸水性单体与非亲水性(或亲水性小)物质共聚的方法制取。共聚使用的单体主要是含氰基、酰胺基、酯基、羧酸基、硫酸钠基等乙烯基的不饱和单体,如丙烯腈、丙烯酰胺、丙烯酸钠、甲基丙烯酸甲酯、亚甲基双丙烯酰胺、对苯乙烯左侧酸钠等。聚合采用乳液聚合(或反向乳液聚合)、悬浮聚合(或反悬浮聚合),有时亦采用溶液聚合。纺丝方法可分为溶液纺丝与熔融纺丝。日本早乙女和雄等将/聚酯(50/50)混纺棉浸渍丙烯酸单体水溶液后,在特定温度、氨气/水蒸气混合气流作用下,用电子射线照射引发聚合,得到蓬松纤维,能与纤维素共混制成吸水材料。这样生产出的吸水纤维吸水倍率约200g/g。

(3)用亲水性物质对纤维表面进行处理

如纤维同吸水树脂复合法,该复合法是指通过纤维表面与吸水树脂进行化学反应制造吸水纤维及纤维改性制成吸水纤维的方法。此类方法生产的高吸水纤维强度和完整性均较好,且吸水速度快,是一类较好的方法。羧甲基纤维素通过交联引入高吸水聚合物的方法早就有,聚丙烯腈纤维30%的表面官能团经加水分解后与丙烯酸类吸水树脂交联制成高吸水纤维。这种纤维材料通常能够制成无纺布,但后加工成乐鱼网页登录入口官网-乐鱼·体育中国官方网站制品还存在一定的困难。

(4)改变纤维的形态

例如超细纤维采用桔瓣技术使纤维表面积增大,织物中孔隙增多,借助毛细管芯吸效应增强吸水效果。另外常用的方法是对纤维的截面进行中空化或异形化处理。

2 吸湿放湿过程的研究

本文研究的淼卡纤维为丙烯酸-聚丙烯腈合成纤维,它外观呈粉红色,手感柔软润滑,富有光泽,具有良好的吸湿放湿性能。

2.1实验部分

实验原料包括主要原料包括纤维试样,蒸馏水;仪器主要有fa1004型电子天平,lly-o6ge电子单纤维强力仪,dhg-9240a型电热恒温鼓风干燥箱,y802a型八篮恒温烘箱,hm10型温湿度表。

(1)纤维细度的测定

本实验依据国家标准《化学纤维、短纤维线密度试验方法》gb/t14335—2008。从已调湿的试样中随机抽取10g左右作为细度测定样品,这些样品通过束纤维中段称量法来测得纤维的细度值。首先从样品中取一定根数的纤维束,手扯整理几次,使之成为一端平齐、伸直且不延伸的纤维束。在能消除卷曲所需要的最小张力下,将试样束放在与切断器的刀口垂直的地方,用切断器从试样束的中部切下20mm的试样束中段,其中不得有游离纤维。用镊子夹取一小束中段试样放在扭力天平上称重(精确至0.01mg),随后将已测重量的中段试样逐根计数。最后测得试样的平均细度为2.19dtex。

(2)纤维强力的测定

本实验依据国家标准《化学纤维、短纤维拉伸性能试验方法》gb/t14337-2008。从已达平衡的试样中随机取出约500根的纤维,均匀铺放于绒板上以备测定。用镊子从待测试样中随机抽取一根,用0.2cn的张力夹夹持纤维的一端,将纤维置于仪器的夹持器中,保证纤维沿轴向伸长,然后进行拉伸实验,得出试样断裂时的负荷及伸长值。实验次数为50次,试样预加张力为0.2cn,夹持距离为10mm,拉伸速度为20mm/min。由实验得出,纤维的平均拉伸强力为3.36cn,平均的断裂伸长为48.37%,属于低强高伸纤维,完全能保证纺纱加工和织物坚牢性的要求。

(3)纤维回潮率的测定

本实验依据国家标准《化学纤维-回潮率试验方法》gb/t6503-2008。称取10个试样,每个试样50g左右,精确至0.01g,记录为烘前质量。开启烘箱电源开关和分源升温开关,并将烘箱的温度调至110±2℃后,关闭分源升温开关;将已装试样的称量盒放入烘箱,待烘箱温度升至规定温度时开始计时,烘2个小时之后,打开箱门,迅速盖上称量盒盖放入干燥器冷却;待试样冷却至室温时,开始称量烘干后质量,称量之前瞬时打开盒盖再盖上,保证盒内气压与大气压一致。应注意试样在运送途中不能受潮;最终纤维的回潮率取十个试样的平均回潮值。

试样的回潮率按式(1)计算:

ri=(mi0-mi1)/mi1(1)

式中:

ri—第i个试样的回潮率,%;

mi0—第i个试样的烘干前质量,g;

mi1—第i个试样的烘干后质量,g;

试样的平均回潮率按式(2)计算:

r=σri/n(2)

r—平均回潮率,%;

n—试样个数。

最后测得试样的平均回潮率为31.96%。由此可见由于丙烯酸基团的作用,在标准状态下该合成纤维比普通的腈纶纤维吸湿性提高了很多,同时也远远超过棉、羊毛等天然纤维。

(4)纤维吸湿过程质量测定

取出已调湿好的约1g纤维试样在105℃烘箱内烘燥1h,烘至试样的质量不变时,称取试样的初始重量。然后将试样放置在玻璃皿中,尽量保持蓬松状态下进入吸湿过程,每隔一段时间记录1次试样重量,当前后两次称重之差与后一次重量之比小于0.05%时,视为纤维在标准状态下达到吸湿平衡。实验采用10组纤维试样,每组试样纤维质量约为1g。

(5)纤维放湿过程质量测定

将已调湿好的纤维试样浸于蒸馏水中30min后取出,在普通脱水机上脱水10min,然后将纤维试样放到密闭容器中进行测量,测得的重量为试样的初始重量。然后将纤维放在标准温湿度下进行放湿,每隔一段时间称重一次,当前后两次称重之差与后一次重量之比小于0.05%时,视为已达到放湿平衡。实验采用10组纤维试样,每组试样纤维质量约为1g。

3 实验数据分析及结果讨论

从吸湿曲线中可以看出纤维在吸湿过程中的质量变化趋势,从开始至6h的初始阶段内,纤维的吸湿速率比较快,在6h后纤维的含水率迅速达到25%左右,之后纤维的吸湿速率明显下降,曲线的斜率趋于平缓,同时纤维的含水率逐渐接近饱和量;从放湿曲线中可以看出,在纤维放湿的初始阶段,即第一个24h之内,纤维的放湿速率较快,在24h之后,放湿速率明显减小,曲线也趋于平缓,纤维逐渐达到放湿平衡。最后从实验得到的数据中可以看出,在相同实验条件下,即温度22℃、相对湿度为64%,放湿的回潮率—时间曲线和吸湿的回潮率—时间曲线最后并不重叠,存在差值,即吸湿平衡回潮率小于放湿平衡回潮率,这种现象,即为纤维的吸湿滞后性或吸湿保守性。

纤维的回潮率因吸湿滞后性造成的差值称为吸湿滞后值,它取决于纤维的吸湿能力及大气的相对湿度。在同一相对湿度下,吸湿能力大的纤维,吸湿滞后值也大。同一种纤维,相对湿度较小或较大时,吸湿滞后值都小,而在中等相对湿度时,吸湿滞后值则较大。在标准大气条件下,吸湿滞后值:蚕丝为1.2%,羊毛为2.0%,粘胶为1.8~2.0%,棉为0.9%,锦纶为0.25%,而涤纶等吸湿性差的合成纤维,吸湿滞后值基本为0。从实验数据中可知:试样的吸湿滞后值约为18.98%,比粘胶、羊毛等常用纤维的吸湿滞后值都要高出许多,也从侧面表现了纤维试样有很强的吸湿能力。

造成纤维吸湿滞后性的主要成因:本纤维试样属于高吸湿纤维,在浸湿纤维时,由于水分子进入纤维内部,使纤维大幅溶胀,大分子间少数连接点被迫拆开,纤维内无定形区的分子链间的距离增加,同时也加大了纤维的无定形区,使纤维有更大的空间储存游离的水分子。放湿时,水分子离开纤维,由于大分子上已有较多的极性基团与水分子相吸引,阻止水分子离去,因而试样的放湿速率非常缓慢;另外水分子离开纤维后,无定形区纤维分子间需要重新形成交联点,但纤维分子间的距离不能完全回复到未吸湿前的情况,仍保持了较大的距离,因此纤维中保留着一部分水分子,有较高的平衡回潮率。因此同一纤维在同样的温湿度条件下,从放湿达到平衡比从吸湿达到平衡具有较高的回潮率。

4 结论

(1)在温度为22℃、相对湿度为64%条件下,该纤维的平均回潮率为31.96%,平均细度为2.19dtex,纤维的平均拉伸强力为3.36cn。

(2)纤维的吸湿规律:实验前统一称好的1g左右的纤维试样在烘干后,其质量会有所不同,但区别不是很大,质量差异一般在0.15g之内;将纤维放入恒温恒湿实验室中吸湿后,其吸湿曲线的走向基本一致,说明该曲线代表这种纤维在吸湿过程中的基本变化规律,即如上所述,在前6小时之内的初级阶段迅速吸湿,之后速率减缓,趋于平衡。

(3)纤维的放湿规律:将实验前统一称好的1g左右的纤维试样浸湿并脱水后,各个试样间的质量差异比较大,造成该结果的原因可能在于试样的在脱水过程中受力不均匀。从五组数据所得的曲线来看,各试样放湿速率的变化基本一致,即在前30小时的初级阶段内,纤维的放湿速率较快,在30小时之后放湿速率迅速放缓并趋于平衡。

试样属于快吸慢放型纤维。纤维分别达到吸湿平衡及放湿平衡时的回潮率值差18.98%,说明纤维存在吸湿滞后性,也从侧面表现了纤维试样超强的吸湿能力。

-

本网乐鱼·体育中国官方网站的版权及免责声明:

1、凡本网注明“来源:锦桥纺织网”的所有作品,乐鱼·体育中国官方网站的版权均属于锦桥纺织网,未经本网授权,任何单位及个人不得转载、摘编或以其他方式使用。已经获得本网授权使用作品的,应在授权范围内使用,并注明“来源:锦桥纺织网”。违反上述声明者,本网将追究其侵权责任的权利。

2、凡本网注明“来源:xxx(非锦桥纺织网)”的作品,均转载自其他媒体,转载目的在于传递更多的信息,并不代表本网赞同其观点和对其真实性负责。

3、如因作品内容、乐鱼·体育中国官方网站的版权和其它问题需要同本网联系的,请在30日内进行。

4、有关作品乐鱼·体育中国官方网站的版权及投稿事宜,请联系:0532-66886655 e-mail:gao@sinotex.cn

- 更多纺织专业资讯,关注锦桥纺织网微信订阅号。微信搜:锦桥网

-

客服专线:0532-6688 6655

客服专线:0532-6688 6655

不良信息举报专线:18561373117

不良信息举报专线:18561373117